Jak to jest zrobione?

Dowiedz się, jak z miliona ziarenek transparentnego ABS połączonych z granulkami barwnika powstają idealnie dopasowane obrzeża meblowe!

Czy zastanawialiście się kiedyś, w jaki sposób powstają obrzeża meblowe? Choć na pierwszy rzut oka ta wąska listwa sprawia wrażenie nieskomplikowanego produktu, w rzeczywistości powstaje ona na zaawansowanej linii produkcyjnej, której długość to aż prawie 40 metrów.

Zacznijmy jednak od początku, czyli od surowca, z którego produkujemy obrzeża meblowe. Choć na zamówienie oferujemy również wyrób z polipropylenu (PP), to nasza główna oferta bazuje na obrzeżach wyprodukowanych z ABS.

Technologię tę wdrożyliśmy już w 2009 roku i opanowaliśmy ją do perfekcji. Poza powłokami lakieru i primera, o których opowiemy za chwilę, skład naszych obrzeży to niemal czysty ABS, dlatego jakość stosowanego tworzywa ma dla nas szczególne znaczenie. Korzystamy jedynie ze sprawdzonego surowca od zaufanych dostawców, bez dodatku wypełniaczy.

Podstawą produktu jest transparentne tworzywo, które stanowi aż 98% wyrobu i odpowiada za jego parametry techniczne. Reszta to barwnik. Choć trudno w to uwierzyć, swoje intensywne, jednorodne kolory obrzeża jednobarwne zawdzięczają jedynie 2% dodatkowi tzw. masterbatcha – barwiącej mieszanki, której bazą jest również wcześniej wspominany ABS.

Surowiec przyjeżdża do nas w postaci drobnych granulek. Z dostawczej cysterny trafia do silosów, w których łącznie możemy magazynować nawet do 420 ton materiału. Stąd tworzywo rozpoczyna swoją podróż na linię produkcyjną, gdzie podawane jest automatycznie za pomocą systemu próżniowego.

Aby z sypkich ziarenek mogła powstać wstęga obrzeża, muszą one zostać stopione i idealnie wymieszane z barwnikiem. Dzieje się to w tzw. ekstruderze, który jest pierwszym elementem linii produkcyjnej. Specjalnie opracowany agregat dzięki zastosowaniu wysokiej temperatury i tarcia nadaje granulkom plastyczną formę i jednorodną barwę. Umożliwia to formowanie materiału pod względem szerokości, grubości oraz struktury powierzchni, którą możemy wyczuć pod palcami dotykając gotowego obrzeża. Za jej uzyskanie odpowiadają specjalnie grawerowane walce. Do wyboru mamy wiele struktur, od gładkich, aż po te przypominające w dotyku powierzchnie drewna. Wszystko po to, aby obrzeże było idealnie dopasowane do płyty, do której jest dedykowane.

Wróćmy jednak do procesu. Po uformowaniu wytłoczonej listwy materiał przejdzie jeden z kluczowych testów jakości. Mowa tutaj o urządzeniu sprawdzającym grubość wstęgi. Weryfikacja grubości odbywa się automatycznie, co ważne w trybie ciągłym, a tym, co zasługuje na szczególną uwagę, jest dokładność pomiaru i ustalona tolerancja – do 6 mikronów, czyli 0,006 mm.

Teraz przyszłe obrzeże meblowe zostanie przewinięte przez 2 wałki chłodnicze. W ten sposób redukujemy temperaturę tworzywa.

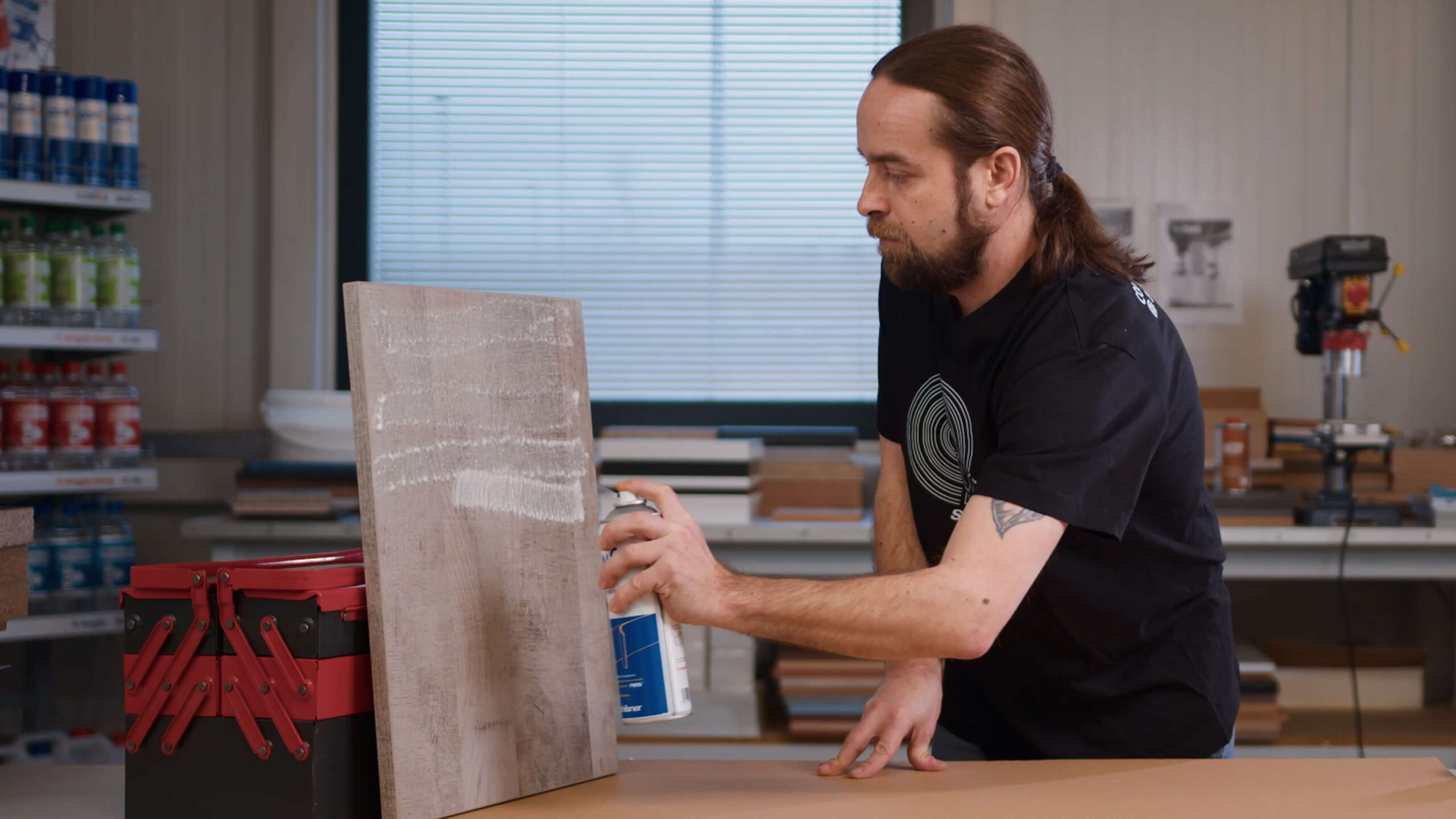

Surowa wstęga obrzeża jest gotowa. Czas na jej uszlachetnienie, co odbywa się na dalszych agregatach linii produkcyjnej. Kluczowy etap to naniesienie na spodnią stronę wstęgi primera, czyli aktywatora. To właśnie on odpowiada za idealną przyczepność obrzeża do płyty, dlatego szczególną wagę przywiązujemy do jego starannej i równomiernej aplikacji.

Końcowym etapem uszlachetniania jest naniesienie zabezpieczającej warstwy lakieru UV. Nadaje on gotowemu obrzeżu odporność na zawarte między innymi w świetle słonecznym promieniowanie UV, co zapobiega jego przebarwieniu lub utracie koloru nawet przy dłuższej eksploatacji. Takie wykończenie posiadają wszystkie produkowane przez nas obrzeża meblowe. Poza zabezpieczeniem lakier ma również inną ważną funkcję – nadaje gotowemu obrzeżu właściwy stopień połysku. Tak jak płyta meblowa jest matowa lub bardziej połyskowa, tak dedykowane jej obrzeże ABS jest wykańczane w odpowiedni sposób. Każde najmniejsze działanie ma na celu uzyskanie idealnie spójnego efektu w gotowym meblu czy zabudowie.

Ostatni etap produkcji to schłodzenie wytworzonego materiału poprzez wałki wyposażone w wewnętrzną cyrkulację wodną. Ochładzanie obrzeża odbywa się w pełni automatycznie.

Produkt jest już prawie gotowy! Jednak musi przejść pozytywną weryfikację pod względem zgodności kolorystycznej. W tym celu używamy spektrofotometru, który regularnie w odstępnie 10 sekundowym skanuje wytworzony dekor i porównuje wykonany skan ze wzorcowym wybarwieniem. Po tej kontroli obrzeże zostanie nawinięte na wytrzymałą gilzę, tworząc tzw. jumborolkę.

Jednobarwne obrzeże jest już gotowe. Teraz trafi na magazyn lub do Działu Rozkrawarek, gdzie zostanie rozcięte wedle wymagań naszych Klientów.

Jeśli zainteresował Cię proces produkcji obrzeża, zapraszamy na naszą halę produkcyjną. Obejrzyj film i zobacz, jak powstają nasze produkty krok po kroku.

Warto podkreślić, że produkcję poprzedza staranny proces projektowy, w trakcie którego dobieramy barwę tworzywa i strukturę, a w przypadku dekorów drewnopodobnych – również wzór. Przejdź do kolejnego wpisu i sprawdź, jak tworzymy nowe idealnie dobrane obrzeża meblowe.